- Chiusura senza colonne

- Display Touch screen LCD 8″ retroilluminato

- Gestione funzione Vacuum nello stampo

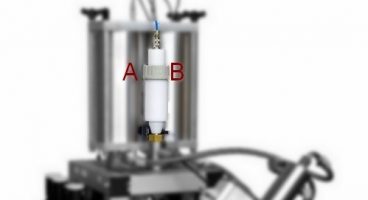

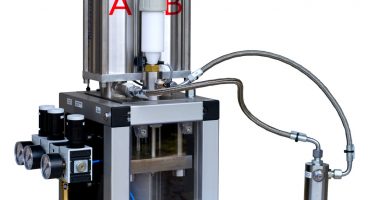

- Ugello macchina raffreddato con otturatore pneumatico per iniezione diretta sul pezzo

- 3 versioni d’impiego: cartuccia premiscelata da 0,5Kg – mixer con dosatore ( cartucce A e B da 1Kg) – mixer con dosatore ( contenitori A e B da 20Kg)

- 10 diverse lingue selezionabili

- Pagine consultabili facilmente grazie a tasti multifunzione

- Controllo Qualità su 4 parametri ciclo

- Controllo temperature stampo PID

- 5 zone di controllo temperatura, di cui due libere per la regolazione temperatura stampo o canale caldo 230V

- Gestisce e memorizza oltre 1000 cicli di produzione

- Uscita USB backup programmi

- Connessione Ethernet : modbus TCP

- Cotrollo pressione con trasduttore elettronico

- Controllo posizione iniezione e chiusura con trasduttori lineari

- Idraulica proporzionale

- Gruppo motopompa insonorizzato controllato da inverter

- Scheda Euromap 67 (opzione)

- 3 diverse configurazioni: standard, tavola rotante, tavola a “V”

- Basso costo di gestione – potenza installata 3Kw – raffreddamento circa 120 l/h

- 3 diverse posizioni iniezione

- Gruppo iniezione con 5 diversi pistoni d’iniezione

- Uscita per il controllo ausiliari

- Circuito di raffreddamento (6 zone)

- Banda di tolleranza temperature

- Estrazione idraulica con sensore di controllo rientro estrattori

- Gestione martinetti e soffio aria

Qualita' dei pezzi prodotti

- Stampo a basso numero di cavità . Precisione dimensionale semplice da ottenere. Grazie al basso costo orario è possibile ottenere un costo competitivo anche con stampi a poche cavità .

- Layout cavità di semplice bilanciamento.

- Temperatura stampo omogenea. Grazie alle piccole dimensioni stampo e al posizionamento di termocoppie (in parte fissa e mobile) in prossimità delle cavità .

- Gruppo iniezione condizionato. Grazie alle ridotte dimensioni, il materiale presente nel gruppo iniezione dopo essere stato miscelato è di pochi centimetri cubi e il gruppo iniezione, compreso l’ugello, è raffreddato. Questo garantisce l’integrità del materiale anche per ridottissime grammature.

Basso costo di produzione

- Basso consumo ELETTRICO. Solo 3 KW di potenza installata, Inverter per la gestione della velocità del motore. In ciclo si consuma solo dagli 1,5 ai 2,5 Kw.

- Riduzione tempi cambio stampo e materiale. Stampo centrato con l’ausilio di due spine poste sul piano fisso e bloccato con due viti per parte sui piani macchina. Cambio materiale e colore con circa 150gr.

- Basso consumo per il riscaldamento dello stampo. Dimensioni stampo ridotte con conseguente riduzione di tempo ed energia per il raggiungimento e mantenimento della corretta temperatura stampo. Impiego di due resistenze a cartuccia e una termocoppia per ogni metà stampo. Controllo temperatura stampo direttamente dalla macchina.

- Ingombro ridotto. Meno di 1m² (0,6m x 1m).

- Modularità nei sistemi di miscelazione. Sono disponibili 3 diversi sistemi di miscelazione e caricamento LSR: cartuccia pre-miscelata da 0,5Kg, dosatore con miscelatore a due componenti per cartucce da 1 Kg (A+B), dosatore con miscelatore a due componenti per contenitori da 20Kg. In questo modo è possibile soddisfare, minimizzando gli investimenti, richieste che vanno dalla prototipazione a grandi produzioni.

Basso investimento nello stampo

- Stampi a poche cavità . Grazie al basso costo orario della macchina ( da 2 a 2,5 €/h ca) sono possibili bassi costi di produzione anche con stampi a poche cavità . Soprattutto in articoli tecnici dove il costo cavità è elevato, (uso di carrelli ecc.) il risparmio nella riduzione del numero di impronte porta a importanti riduzioni di costi.

- Ugello macchina ad iniezione diretta. Grazie ad uno speciale ugello macchina raffreddato e con otturatore pneumatico a spillo, è possibile l’iniezione diretta dalla macchina al pezzo.

| Unità | 6/12 | |||||

|---|---|---|---|---|---|---|

| Diametro pistone | mm | 10 | 12 | 14 | 16 | 18 |

| Volume | cm³ | 4,7 | 6,8 | 9,2 | 12 | 15 |

| Pressione iniezione | bar | 2.025 | 1.830 | 1.340 | 1.030 | 815 |

| Potenza installata | kW | 3 | ||||

| Forza di chiusura | kN | 62 | ||||

| Corsa apertura | mm | 110 | ||||

| Forza espulsione | kN | 6,3 | ||||

| Corsa espulsione | mm | 50 | ||||

| Pressione idraulica | bar | 130 | ||||

| Capacità serbatoio olio | l | 15 | ||||

| Ciclio a vuoto | sec. | 2,4 | ||||

| Livello di rumore | db | <70 | ||||

| Peso | Kg | 500 | ||||

| Alimentazione | 3 ~ 400V. 50/60 Hz. + Neutro + Terra 3 ~ 230V. 50/60 Hz. + Terra 1 ~ 230V. 50/60 Hz. + Terra |

|||||

Tutti i movimenti sono idraulici

Tutti i movimenti della macchina sono comandati da un gruppo motopompa ad alto rendimento posto nel serbatoio dell’olio e facilmente ispezionabile.

Cancello di protezione pneumatico

Azionamento pneumatico per apertura e chiusura del cancello di protezione stampo (versione Standard e Tavola “V”).

Piani macchina standard

La concezione dei piani macchina permette un rapido e semplice montaggio. In alcuni casi con piccole modifiche è possibile utilizzare stampi esistenti.

Movimenti

La pressa è governata da due microprocessori che controllano e gestiscono i movimenti, i tempi e le temperature del ciclo produttivo.

Idraulica Proporzionale

Grazie a un’idraulica proporzionale le pressioni durante le fasi del ciclo sono gestite e memorizzate dalla macchina.

Massima sicurezza

Certificazione CE.

Sicurezza stampo

Avvicinamento in bassa pressione.

Display Touch Sceen a colori

Uscita USB e connessione Ethernet (modbus TCP)

Gestione del raffreddamento

La portata del liquido di raffreddamento, nei vari punti della pressa, è regolabile attraverso un flussometro.

Riscaldamento dello stampo

Grazie all’impiego di resistenze a cartuccia e l’inserimento di una termocoppia per ogni parte stampo (fissa e mobile) è possibile ottenere una temperatura omogenea delle matrici con il minimo dispendio di energia. Due zone di controllo temperatura stampo sono disponibili sulla macchina e gestibili da display. Temperatura massima consentita 220°C. I piani macchina sono raffreddati.

Iniezione possibile in tre diverse posizioni

Il gruppo d’iniezione, posizionato orizzontalmente, ha tre posizioni d’iniezione: 45mm, 70mm e 95mm rispetto al piano macchina inferiore.

Refrigeratore

RB003AT - Refrigeratore

- Pot. frigorifera 3,9 Kw

- Pot. assorbita 1,5Kw

- 575x445 h.640

- peso 77 Kg

- 230V/1/50/60Hz

Euromap 67

RB067EU - Presa interfaccia

ROBOT Euromap 67.

Dosatore colorante LSR 50 ml

RB016LC - Dosatore per colorante LSR da utilizzare con dosatore LSR con cartucce da 1Kg.

Dosatore colorante LSR 1L

RB017LC - Dosatore per colorante LSR da utilizzare con dosatore LSR con contenitori da 20kg.

Cartuccia premix

Configurazione con funzionamento a cartuccia da 0,5Kg con materiale pre-miscelato. Non necessita dell’impiego di dosatore e mixer installato sulla macchina. Una soluzione esclusiva Babyplast che permette, per chi già possiede un mixer dosatore con il quale caricare le cartucce da utilizzare su babyplast LSR, di produrre piccoli lotti o campionature a bassi costi.

Dosatore due componenti 1kg

Configurazione con mixer e dosatore pneumatico a due componenti (A e B) con cartucce da 1Kg. Consente l’utilizzo di Babyplast LSR con un’autonomia di circa 7/8h di funzionamento. Cartuccia per colorante opzionale.

Dosatore due componenti 20kg

Configurazione con mixer e dosatore pneumatico a due componenti (A e B) con contenitori da 20Kg. Consente l’utilizzo di Babyplast LSR con un’autonomia di alcuni giorni di funzionamento. Cartuccia per colorante opzionale.

Medicale

Materiale: LSR

N° cavità : 1

Peso pezzo: 5.9 gr

Peso stampata: 6.5 gr