- Fechamento sem colunas

- Display LCD 8″ Retro-Iluminado

- Gestão função Vácuo no molde

- Bico da máquina arrefecido com obturador pneumático para injeção direta na peça

- 3 versàµes de uso: cartucho pré-misturado de 0,5Kg – misturador com dosador (cartuchos A e B de 1 kg) – misturador com dosador (recipientes A e B de 20 kg)

- à possível selecionar 10 idiomas diferentes

- Páginas facilmente consultáveis graças a tecla multifunçàµes

- Controle de qualidade em 4 parâmetros do ciclo

- Controle temperaturas do molde PID

- 5 zonas de controle de temperatura, das quais duas livres para a regulação de temperatura do molde ou do canal quente 230V

- Controla e memoriza 100 ciclos de produção

- Saída USB backup programas

- Conexão Ethernet: modbus TCP

- Controle da pressão com transdutor eletrónico

- Controle de posição de injeção e fechamento com transdutores lineares

- Hidráulica proporcional

- Grupo moto-bomba silencioso controlado por inversor

- Placa Euromap 67 (opção)

- 3 configuraçàµes diversas: padrão, mesa rotatória, mesa em “V”

- Baixo custo de energia – Potência instalada 3Kw – Arrefecimento aproximado de 120 l/h

- 3 posiçàµes diferentes de injeção

- Grupo de injeção com 5 diversos pistàµes de injeção

- Saída para o controle de auxiliares

- Circuito de arrefecimento (6 áreas)

- Intervalo de tolerância de temperaturas

- Extração hidráulica com sensor de controle de re-entrada de extratores

- Gestão machos e sopro de ar

Qualidade de peças produzidas

- Molde com baixo número de cavidades. Precisão dimensional simples de obter. Graças a baixo custo horário, é possível obter um custo competitivo também com moldes de poucas cavidades.

- Disposição cavidade simples balanceamento.

- Temperatura molde homogénea. Graças à s pequenas dimensàµes do molde e ao posicionamento de termopares (na parte fixa e móvel) nas proximidades das cavidades.

- Grupo injeção condicionado. Graças à s reduzidas dimensàµes, o material presente no grupo de injeção é arrefecido, inclusive o bico, depois de ser misturado em poucos centímetros cúbicos. Isto garante a integridade do material em quantidades muito reduzidas, inclusive em gramas.

Baixo custo de produção

- Baixo consumo ELàTRICO. Somente 3 KW de potência instalada; inversor para a gestão da velocidade do motor. Em ciclo com consumos de 1,5 a 2,5 Kw

- Redução dos tempos de troca de molde e material. Molde centralizado com o auxílio de dois pinos colocados no plano fixo e bloqueado por dois parafusos em cada lado dos planos da máquina. Troca de material e cor com aproximadamente 150 g

- Baixo consumo para o aquecimento do molde. Dimensàµes reduzidas do molde e, consequentemente, redução de tempo e energia para obter e manter a correta temperatura do molde. Utilização de duas resistências e cartucho e um termopar para cada metade do molde. Controlo da temperatura do molde diretamente efetuado pela máquina.

- Dimensàµes máximas reduzidas. Menos de 1m² (0,6m x 1m).

- Modularidade nos sistemas de mistura. São disponíveis 3 diversos sistemas de mistura e carregamento LSR: cartucho pré-misturado de 0,5 kg, doseador com misturador de dois componentes para cartuchos de 1 kg (1+1), doseador com misturador de dois componentes para recipientes de 20 kg. Deste modo, é possível satisfazer, minimizando os investimentos, as requisiçàµes que vão da prototipificação a grandes produçàµes.

Baixo investimento do molde

- Molde com poucas cavidades. Graças ao baixo custo horário da máquina (de 2 a 2,5 €/h, aproximadamente) são possíveis baixos custos de produção também com moldes com poucas cavidades. Sobretudo em peças técnicas, onde o custo da cavidade é elevado (carrinhos, gavetas, etc.), a econômia na redução do número de cavidades leve a importantes reduçàµes de custos.

- Bico da máquina com injeção direta. Graças a um especial bico da máquina arrefecido e com obturador pneumático em forma de agulha, é possível efetuar a injeção direta da máquina na peça.

| Unidade | 6/12 | |||||

|---|---|---|---|---|---|---|

| Diâmetro do pistão | mm | 10 | 12 | 14 | 16 | 18 |

| Volume | cm³ | 4,7 | 6,8 | 9,2 | 12 | 15 |

| Pressão de injeção | bar | 2.025 | 1.830 | 1.340 | 1.030 | 815 |

| Potência instalada | kW | 3 | ||||

| Força de fechamento | kN | 62 | ||||

| Curso de abertura | mm | 110 | ||||

| Força de expulsão | kN | 6,3 | ||||

| Curso de expulsão | mm | 50 | ||||

| Pressão hidráulica | bar | 130 | ||||

| Capacidade reservatòrio de óleo | l | 15 | ||||

| Ciclo a vazio | sec. | 2,4 | ||||

| Nível de barulho | db | <70 | ||||

| Peso | Kg | 500 | ||||

| Tensão | 3 ~ 400V. 50/60 Hz. + Neutro + Terra 3 ~ 230V. 50/60 Hz. + Terra 1 ~ 230V. 50/60 Hz. + Terra |

|||||

Todos os movimentos são hidráulicos

Todos os movimentos da máquina são comandados por um grupo moto-bomba de elevado rendimento instalado no tanque do óleo e que pode ser facilmente inspecionado.

Porta de proteção pneumática

Acionamento pneumático para abertura e fechamento da porta de proteção do molde (versão Standard e mesa em “V”).

Planos da máquina standard

A concepção dos planos da máquina permite a montagem simples e rápida. Em alguns casos, com pequenas modificaçàµes é possível utilizar moldes existentes.

Movimentos

A prensa é controlada por dois microprocessadores que controlam os movimentos, tempos e as temperaturas do ciclo de produção.

Hidráulica proporcional

Graças à hidráulica proporcional, as pressàµes durante as fases de ciclo são geridas e memorizadas pela máquina.

Máxima segurança

Certificação CE.

Segurança do molde

Aproximação em baixa pressão.

Display a cores

Saída USB e conexão Ethernet (modbus TCP)

Gestão do arrefecimento

A capacidade do líquido de arrefecimento, nos vários pontos da prensa pode ser regulada através de fluxômetro.

Aquecimento do molde

Graças à utilização de resistências à cartucho e a inserção de um termopar para cada parte do molde (fixa e móvel) é possível obter uma temperatura homogênea das matrizes com o mínimo gasto de energia. Duas zonas de controle de temperatura do molde disponíveis na máquina e controladas no ecrã. Temperatura máxima permitida de 220°C. Os planos da máquina são arrefecidos.

Injeção possível em três posiçàµes diversas

O grupo de injeção, posicionado na horizontal, possui três posiçàµes de injeção 45 mm, 70 mm e 95 mm em relação ao plano inferior da máquina.

Chiller

RB003AT - Chiller

- Pot. de refrigeração 3,9 Kw

- Pot. absorvida 1,5Kw

- 575x445 h.640

- Peso 77 kg

- 230V/1/50/60Hz

Euromap 67

RB067EU - Ficha interface

ROBOT Euromap 67.

Dosador colorante LSR 50 ml

RB016LC - Dosador para colorante LSR com cartuchos de 1 kg.

Dosador colorante LSR

RB017LC - Dosador para colorante LSR com recipientes de 20 kg.

Cartucho Premix

Configuração com funcionamento por cartucho de 0,5 kg com material pré-misturado. Não necessita do uso de dosador e misturador instalado na máquina. Uma solução exclusiva Babyplast que permite produzir pequenos lotes ou amostragens de baixo custo para quem já possui um misturador dosador com o qual carregar os cartuchos para utilizar em Babyplast LSR.

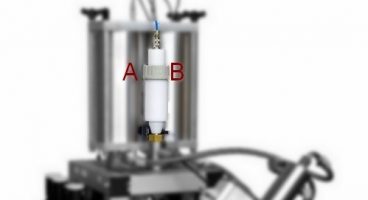

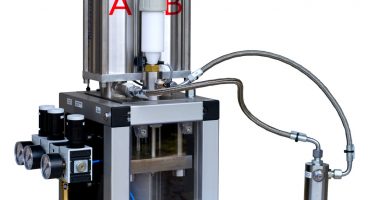

Dosador com dois componentes 1kg

Configuração com misturador e dosador pneumático com dois componentes (A e B) com cartuchos de 1 kg. Permite utilizar Babyplast LSR com autonomia de cerca 7/8 horas de funcionamento. Cartucho para colorante opcional.

Dosador com dois componentes 20 kg

Configuração com misturador e dosador pneumático com dois componentes (A e B) com recipientes de 20 kg. Permite utilizar Babyplast LSR com autonomia de alguns dias de funcionamento. Cartucho para colorante opcional.

Médico

Material: LSR

N° Cavitades: 1

Peso peça: 5.9 gr

Peso injetada: 6.5 gr