- Écran tactile LCD de 8″

- Gestion de la fonction vide dans le moule

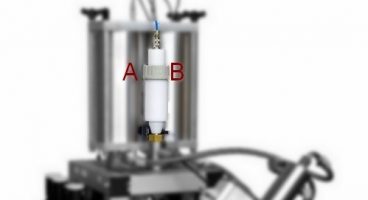

- Buse de la machine refroidie avec obturateur pneumatique pour injection directe sur la pièce

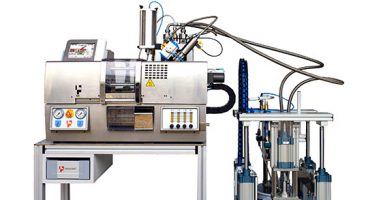

- 3 versions d’utilisation: cartouche prémélangée de 0,5 kg – mixer avec doseur (cartouches A et B d’1 kg) – mixer avec doseur (récipients A et B de 20 kg)

- 10 langues sélectionnables

- Consultation aisée des pages grâce à des touches multifonction

- Contrôle qualité sur 4 paramètres du cycle

- Contrôle PID des températures

- 4 zones de contrôles de la température, avec réglage différent de la température du moule (partie fixe et mobile)

- Gère et mémorise plus de 1 000 cycles de production

- Sortie USB pour sauvegarde des programmes

- Connexion Ethernet: modbus TCP

- Contrôle de la pression avec transducteur électronique

- Contrôle de la position d’injection et fermeture avec transducteurs linéaires

- Hydraulique proportionnelle

- Groupe motopompe insonorisé contrôlé par variateur

- Carte Euromap 67 (en option)

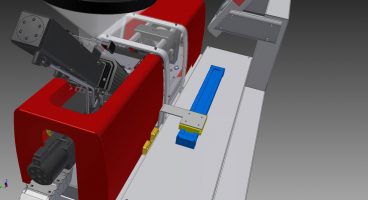

- Économie lors de la construction du moule grâce aux plateaux de la machine supports-matrice

- Faibles coûts de gestion – puissance installée 3 kW – refroidissement environ 120 l/h

- Injection décentrable – 5 pistons de 3 à 15 cm³ avec des pressions de 2 650 à 815 bar

- Sortie pour le contrôle des auxiliaires

- Circuit de refroidissement (6 zones)

- Bande de tolérance des températures

- Extraction hydraulique avec capteur de contrôle de rentrée des extracteurs

- Gestion des vérins et soufflage d’air

Qualité des pièces produites

- Moule avec peu de empreintes. Précision dimensionnelle facile à obtenir. Grâce au faible coût horaire, il est possible d’obtenir un prix compétitif même avec des moules avec peu de empreinte.

- Layout de empreinte simple à équilibrer.

- Température homogène du moule. Grâce aux petites dimensions du moule et au positionnement des thermocouples (dans la partie fixe et la partie mobile) à proximité des empreintes.

- Groupe d’injection conditionné. Grâce aux dimensions réduites, les matières présentes dans le groupe d’injection, après avoir été mélangé, se limite à quelques centimètres cubes et le groupe d’injection, y compris la buse, est refroidi. Ceci garantit l’intégrité de la matière, même pour les capacités d’injections très réduites.

Faibles coûts de production

- Faible consommation ÉLECTRIQUE. Puissance installée de 3 kW seulement, variateur pour la gestion de la vitesse du moteur. Consommations de 1,5 à 2,5 kW en cycle.

- Réduction du temps de changement de moule et de la matière. Matrices fixées avec deux vis par partie, centrées sur les plateaux de la machine. Changement de matière et de couleur avec environ 150 g.

- Faible consommation pour la chauffe du moule. Dimensions du moule réduites aux seules matrices avec réduction conséquente du temps et de l’énergie nécessaires pour atteindre et maintenir la température correcte du moule. Utilisation de deux résistances à cartouche et un thermocouple pour chaque partie du moule. Utilisation de duex cartouches chauffantes et d’un thermocouple pour chaque partie du moule. Contrôle direct de la température du moule par la machine.

- Faible rapport coulée/pièce. Pour les moules à empreinte unique, injection directe sur la pièce grâce à la buse à obturation (de série). Pour les empreintes multiples, l’injection directe dans la matrice permet d’obtenir une réduction considérable de la coulée. Poids moyen d’une coulée pour 4 empreintes: 0,5 g.

- Élot de production de moins d’1 m². Les dimensions réduites (1×0,6 m) permettent d’avoir un îlot de production complet (machine – refroidisseur – malaxeur avec cartouches d’1 l) sur une surface de moins d’1 m².

- Flexibilité lors des production importantes. En fractionnant la production sur plusieurs machines, seule une partie de la production est interrompue en cas de problèmes. Il est possible de produire simultanément des lots de couleurs différentes. En commençant par la petites production, il est possible de les augmenter en répliquant machine/moule.

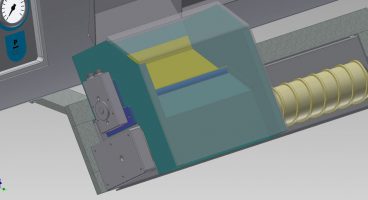

- Modularité des systèmes de mélange. 3 systèmes de mélange et de chargement du LSR sont disponibles: cartouche prémélangée de 0,5 kg, doseur avec mélangeur à deux composants pour cartouches d’1 kg (1+1), doseur avec mélangeur à deux composants pour récipients de 20 kg. Ceci permet de satisfaire des exigences qui vont de la réalisation de prototype aux grandes productions tout en minimisant les investissements.

Faible investissement dans le moule

- Moules avec peu de empreintes. Le faible coût horaire de la machine (d’environ 2 à 2,5 €/h) permet de réduire les coûts de production, même avec des moules avec peu de empreintes. En particulier, pour des pièces techniques pour lesqueles le coûts des empreintes est élevé (utilisation de chariot, etc.), l’économie d’énergie permise par la réduction du nombre d’empreintes conduit à des réductions de coûts importantes.

- Constructions des matrices. Grâce au concept particulier des surfaces de la machine, nous avons développé les plateaux de la machine qui agissent comme un porte-moule. Pour produire sur une Babyplast, il suffit de construire les matrices seules, ce qui permet de ne pas utiliser de plaques porte-moule.

- Buse de la machine à injection directe. Grâce à une buse spéciale de refroidissement de la machine et à un obturateur pneumatique, il est possible d’effectuer l’injection directe de la machine à la pièce.

- Mini plaques standards. Une gamme de plaques standards pour moules Babyplast (produites par Rambaldi ou Hasco) est disponible en divers types d’acier pour les cas exigeant uniquement la construction de la empreinte. Ceci permet de réaliser des économies considérables de temps et de coûts de constructions du moule.

| Unitè | 6/12 | |||||

|---|---|---|---|---|---|---|

| Diamètre du piston | mm | 10 | 12 | 14 | 16 | 18 |

| Volume | cm³ | 4,7 | 6,8 | 9,2 | 12 | 15 |

| Pression d'injection | bar | 2.035 | 1.830 | 1.340 | 1.030 | 815 |

| Puissance installée | kW | 3 | ||||

| Force de fermeture | kN | 62 | ||||

| Force ouverture | kN | 4 | ||||

| Course ouverture | mm | 110 | ||||

| Force extraction | kN | 7,5 | ||||

| Course extraction | mm | 50 | ||||

| Pression hydraulique | bar | 130 | ||||

| Capacité du réservoir d'huile | l | 15 | ||||

| Cycle à vide | sec. | 2,4 | ||||

| Niveau de bruit | db | <70 | ||||

| Poids | Kg | 200 | ||||

| Alimentation | 3 ~ 400V. 50/60 Hz. + Neutre + Terre 3 ~ 230V. 50/60 Hz. + Terre 1 ~ 230V. 50/60 Hz. + Terre |

|||||

Tous les mouvements sont hydrauliques

Tous les mouvements de la machine sont commandés par un groupe motopompe (piloté par un variateur) à haut rendement situé dans le réservoir d’huile et facile à inspecter.

Plateaux spéciaux de la machine

La conception originale des plateaux de la machine permet de ne monter que les matrices et de réduire ainsi considérablement les dimensions et le coût des moules.

Mouvements

La presse est gérée par deux microprocesseurs qui contrôlent et gèrent les mouvements, les temps et les températures du cycle de production.

Hydraulique proportionnelle

Grâce à une hydraulique proportionnelle, les pressions sont gérées et mémorisées par la machine lors des phases du cycle.

Sécurité maximum

Certification CE.

Sécurité du moule

Rapprochement à basse pression.

àcran tactile couleur

Sortie USB et connexion Ethernet (modbus TCP)

Gestion du refroidissement

Le débit du liquide de refroidissement dans la presse est réglable grâce à un débitmètre.

Chauffe du moule

Grâce à l’utilisation de résistances à cartouche et à l’insertion d’un thermocouple pour chaque partie du moule (fixe et mobile), il est possible d’obtenir une température homogène des matrices avec une consommation minimum d’énergie. Deux zones de contrôle de la température du moule sont disponibles sur la machine et gérables depuis l’écran. Température maximum autorisée 220 °C. Les plateaux de la machine sont refroidis.

Injection décentrable

Le groupe d’injection posséde deux position d’injection. Une position centrée, et une position plus basse de 25 mm. En cas d’empreinte unique, lorsqu’il est impossible d’effectuer une injection centrée (pour des raisons esthétiques), il est possible de maintenir l’empreinte en position centrèe par rapport aux plateaux tout en effectuant l’injection sur un côté.

Porte pneumatique

C10012000 - Porte de protection moule pneumatique. Contrôle complet bi-manuel pour actionner la fermeture/l'ouverture et le démarrage du cycle machine.

Sélectionneur pièces non...

C10013300 - Sélectionneur pneumatique de pièces non conformes. Il s'installe sur le séparateur à rouleaux "RB026SR" quand le contrôle qualité est activé sur la machine. A chaque cycle hors tolérance par rapport aux paramètres définis, le sélectionneur pneumatique sera activé et réfusera les pièces non conformes.

Établi

RB002BA - Établi mobile pour Babyplast - 600x1000 h900 - prédisposé pour refroidisseur.

Refroidisseur

RB003AT - Refroidisseur

- Puis. frigorifique 3,9kW

- Puis. absorbée 1,5 kW

- 575x445 h.640

- poids 77 kg

- 230 V/1/50/60 Hz

Euromap 67

RB067EU - Prise interface

ROBOT Euromap 67.

Soufflage d'air

RB017SA - Soufflage d'air réglable, applicable au plateau mobile, équipé de vanne de contrôle.

Groupe hydr. Vérins

RB004MI - Groupe hydraulique pour le contrôle et l'actionnement de vérins.

Cadre d'alimentation électrique

RB018QA - Cadre d'alimentation électrique puor control auxilières - CE - contrôlé par la machine; s'il est en état d'alarme, il coupe l'alimentation des circuits auxiliaires.

Pompe Vacuum

RB036PV - Pompe à vide avec pressostat.

Doseur de colorant LSR 50 ml

RB016LC - Doseur pour colorant LSR à utiliser avec un doseur LSR avec cartouches d'1 kg.

Doseur de colorant LSR

RB017LC - Doseur pour colorant LSR à utiliser avec un doseur LSR avec récipientes de 20 kg.

Kit résistances/thermocouples

Kit pour le chauffage du moule, composé de résistances à cartouche et thermocouples pour un chauffage différencié de la partie fixe/mobile.

Cartouche premix

Configuration fonctionnement à cartouche de 0,5 kg avec matérial pré-mélangé. N’exige pas l’utilisation d’un doseur et mixer installé sur la machine. Une solution exclusive Babyplast qui permet, aux utilisateurs possédant déjà un mixer doseur pour charger les cartouches à utiliser sur Babyplast LSR, de produire de petits lots ou des échantillons à faibles coûts.

Doseur à deux composants 1kg

Configuration avec mixer et doseur pneumatique à deux composants (A et B) avec cartouches d’1 kg. Il permet d’utiliser Babyplast LSR avec une autonomie d’environ 7/8 heures de fonctionnement. Cartouche pour colorant en option.

Doseur à deux composants 20 kg

Configuration avec mixer et doseur pneumatique à deux composants (A et B) avec récipients de 20 kg. Il permet d’utiliser Babyplast LSR avec une autonomie de quelques jours de fonctionnement. Cartouche pour colorant en option.

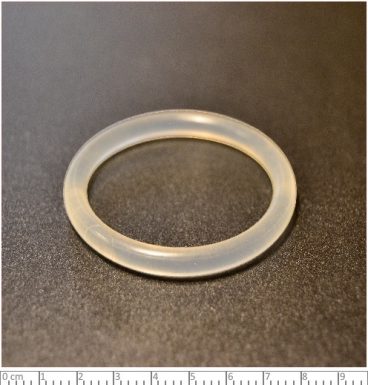

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 4.24 gr

Poids moulé: 4.24 gr

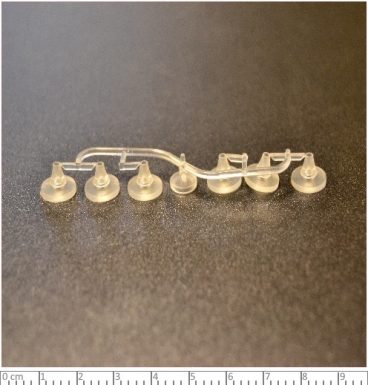

Sanitaire

Matériel: LSR

N° Empreintes: 6

Poids pièce: 0.17 gr

Poids moulé: 1.31 gr

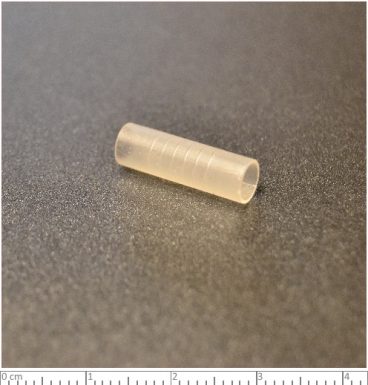

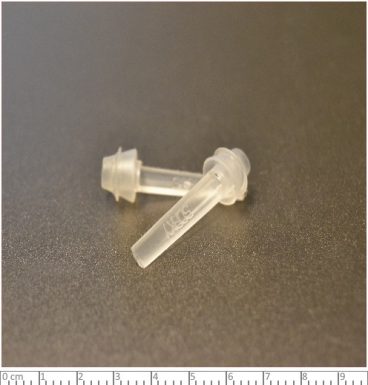

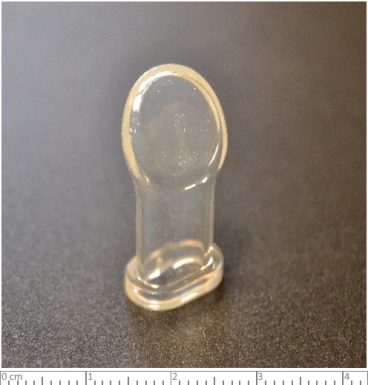

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 0.58 gr

Poids moulé: 0.58 gr

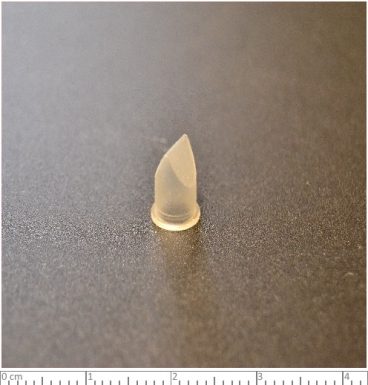

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 0.2 gr

Poids moulé: 0.24 gr

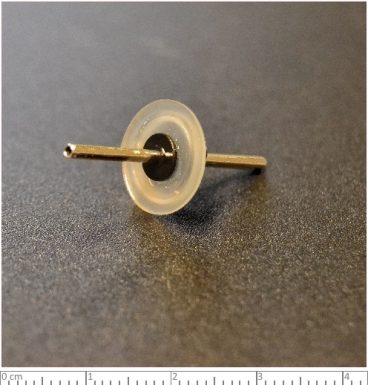

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 0.27 gr

Poids moulé: 0.27 gr

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 0.39 gr

Poids moulé: 0.39 gr

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 0.16 gr

Poids moulé: 0.16 gr

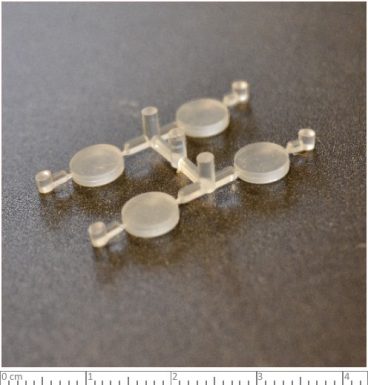

Médical

Matériel: LSR

N° Empreintes: 4

Poids pièce: 0.6 gr

Poids moulé: 0.095 gr

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 0.19 gr

Poids moulé: 0.19 gr

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 0.2 gr

Poids moulé: 0.6 gr

Médical

Matériel: LSR

N° Empreintes: 1

Poids pièce: 2.43 gr

Poids moulé: 2.43 gr